Vergessenes schott und isolierung

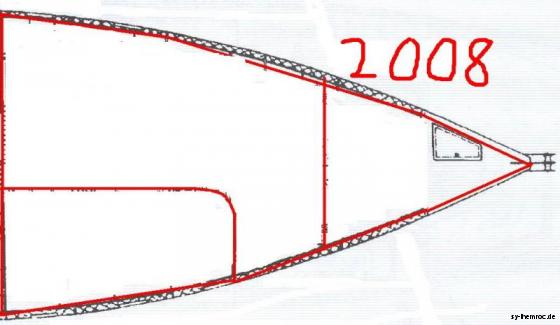

Kollisionsschott ergänzen

Warum der erbauer das vordere schott vergessen hat, entzieht sich meiner kenntnis. Für Anton Luft war es ein sehr elementares sicherheitselement. Ich finde so ein schott wichtig, obwohl das schiff so schon sehr stabil gebaut ist. Nur für den fall einer schweren frontalen kollision sollte nicht sofort, bei wassereinbruch, land unter im schiff sein.

Die erste massnahme war also ein schott vor dem zweiten spanten einzubauen. Ich wollte keine metallwand einschweissen. Im vollen schiff ist das recht aufwendig und schwer. Und es erhöht wieder einmal das gesamtgewicht. Also entschied ich mich für ein schottbrett, eine geschlossene balkenkonstruktion mit schiffssperrholz. Falls wasser eindringt, wird dieses schott an die spanten gedückt. Das sollte mir hoffentlich im ernstfall etwas zeit verschaffen. Gleichzeitig ist der bug räumlich getrennt und kann als lager für einen reserveanker und für festmacher genutzt werden. Die nasse, müffelde ankerkette liegt so auch nicht mehr neben dem esstisch.

Isolierung erlernen – teil 1

Die ersten isolierungsabschnitte waren für mich lernstunden. Die vorhandene isolierung sollte wieder verwendet werden, dadurch wollte ich auch geld sparen. Am anfang sahen die einzelnen isolierungsstücke für sich eindeutig aus, mit deren position in der fläche. Als ich eine woche später weiterarbeitete, hatte ich natürlich alles vergessen. Durch die umschichtung der haufen und die vergessene beschriftung wurde es zum 3D-puzzlespiel.

Die verarbeitung war ein weiteres lernfeld. Das verkleben mit der aussenwand, das verkleben untereinander – und alles möglichst ohne lücken – war ein experiment. Die arbeitschritte mussten optimiert und die richtigen verbundmittel erprobt werden. Erschwerend kam der steile, spitz zulaufende bug hinzu.

Alles fummelarbeit, begleitet von vielen verbalen kraftausdrücken, und dabei auch noch körperlich anstrengend. Meistens waren die arme oder die beine zu kurz oder die decke zu nah.

Ich habe zusätzlich zu den vorhandenen 4cm styrodur noch 1cm styropor aufgeklebt. Die erste schicht wird an die wand oder decke geklebt und durch latten oder keile festgedrückt.

Schichtaufbau der isolierung

Für diejenigen, die auch mit dem material isolieren wollen, sind die nächsten zeilen als kleiner exkurs gedacht. Es gibt viele isolierungsphilosophien, die eine ist vielleicht besser als andere, einige sind teurer, andere schneller. Der konstrukteur des schiffes schwor auf glaswolle, weil er aus der berufsschiffahrt stammt. Das wäre vielleicht auch meine wahl, der kosten wegen. Ausschäumen geht am schnellsten, ist aber auch teuer. Egal für welche methode man sich entscheidet, isolierung im stahlschiff ist ein muss. Wenn nicht, ist es die fahrende tropfsteinhöhle (interessant dazu: das buch “ice bird”).

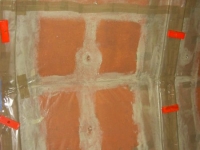

Da das material schon vorhanden war, wurde es von mir wieder benutzt. Die vorhandene materialbasis war oft schon passend zurecht geschnitten, das ersparte eine menge zeit. Das benutzte styrodur hatte eine dicke von 2cm. Die von mir gewählten bilder stammen aus dem heckbereich, jeweils von einer wand oder deckenverklebung.

Die erste schicht wurde an die wand oder decke flächig geklebt und durch latten oder keile festgedrückt. Nach 3tagen konnten die keile entfernt werden. Dann musste der 1-1,5cm dicke spalt zwischen der 1. schicht und den t-trägern mit stydodur reststücken vollständig verfüllt werden. Kleinere spalten werden mit acrylmasse verfüllt. Bloss kein sanitärsilikon verwenden! Das enthält essigsäure und beschleunigt den rostfrass. Im deckenfoto sind diese keile zu sehen, da sie auch schon während der klebung reingedrückt werden.

Danach kam die nächste, zweite schicht. Versetztes kleben, damit die flächen besser verbunden werden. Diese wurde, während der kleber trocknete, mit schauben in der unteren schicht gehalten. Fugen an den rändern und spalten wurden mit acrylmasse verfüllt, damit die isolierung dicht wird. Nach weiteren drei tagen mussten die schrauben wieder raus. Da die isolierung schön höher als die t-träger ist, habe ich diese mit styropor-streifen beklebt. Vor der beklebung der letzten schicht sind die streifen auf das flächenniveau herunter zu schleifen. Vorzugsweise mit einem bandschleifer.

Das gleiche passierte mit der dritten schicht. Auf ein stück styropor 50 x 100 x 1 cm gehen 50 schrauben im abstand von 10cm. Die ränder wurden flächig und die schrauben in der mitte punktuell verklebt. Nach dem herausdrehen der schrauben werden die löcher der dritten schicht mit acrylmasse verschlossen. Das ganze klingt einfach, der teufel steckt im detail. Und arbeiten über kopf dauern wesentlich länger.

Im vorderen schiffbereich ist die dritte schicht noch aus groben styropor mit grössen kügelchen, ein unbewusster fehlkauf. Hier habe ich versucht die grösseren poren mit latexfarbe zu verschliessen und somit die styroporkugeln an der oberfläche miteinander zu verkleben. Ob es geholfen hat, kann ich erst sagen, wenn ich aus irgendwelchen gründen wieder an den rumpf muss. Deshalb sehen viele wände auch braun aus.

Styrodur von Bayer ist normalerweise für die hausisolierung im fundamentbereich vorgesehen. Das material soll kaum bis kein kaum wasser aufnehmen, isoliert sehr gut und brennt sehr schlecht. Die abschliessende 1cm starke styropor isolierung soll das ganze verstärken und zusätzlich noch die unteren schichten zusammen halten.

Auf dieser letzten schicht wird die dampfsperre aufgeklebt. In den feuchtbereichen, im bugbereich bei der ankerkette, im küchenbereich, im waschraum und der dusche sind die dampfsperren vorsichtshalber doppelt übereinander geklebt.

Wenn ich noch einmal isolieren müsste, dann wird das schiff auf jeden fall leer geräumt! Ich würde wahrscheinlich steinwolle mit einer dampfsperre benutzen. Alternativ lässt man das schiff vom profi ausschäumen, dabei spart man eine menge an zeit, kostet aber reichlich.

Bei allen verfahren sollte man, nachdem zusätzliche teile an den rumpf geschweisst wurden, die isolierung kontrollieren – abgebrannte farbe ist dabei zu erneuern. Mein styrodur schmilzt an diesen stellen und bildet dabei hohlräume.

Ankerkasten und winsch

Ankerkasten neu

Der ankerkasten als holzgestell mit brettern und gummimatte hatte zunächst ausgedient. Er war zudem zu gross in der fläche und zu flach. Der restliche raum zum bug hin konnte nicht genutzt werden. Die lösung war schnell gefunden, ein schmales hohes blaues bruchsicheres PE-fass aus dem chemiebereich mit deckel. Gibt es im fasshandel, gebraucht für kleines geld. Die kette kann sich dort leicht verteilen und mit einen kontrollierten wasserabfluss im fass kann sie dort auch nach einer dusche trocken liegen.

Winsch überholen

Obwohl die ankerwinsch erst wenige jahre im schiff verbrachte, blätterte die farbe ab. Also gründlich säubern, anschleifen, grundieren und lackieren. Endlich mal eine abwechslung. Ein befestigungsbolzen im deck war abgerissen. Leider war er in der decks-va-aufnahme verschweisst. Rausbohren, gewinde nachschneiden, neuen bolzen reinschrauben und wieder verschweissen. Klingt schnell, dauert aber schon mal einen nachmittag lang. Da die kette nicht direkt senkrecht in das fass fallen kann, musste eine halterung für ein mitteldickes ht-abflussrohr gebaut werden. Die kette rutscht durch das rohr in das fass. Nachdem alles final eingebaut war, sollte kein wasser mehr unkontrolliert von dort ins schiff laufen.

Vordere luke

Eine kleine dreieckige luke vor der ankerwinch kann als notausstieg oder als zugang zum bugbereich genutzt werden. Eigentlich unnötig zu erwähnen, dass diese aufgrund fehlender gummidichtung undicht war. Ein brauchbarer verschluss fehlte auch, die provisorische lösung bisher war flacheisen und M10 muttern. Der verschluss, gummidichtung und isolierung wurden später angegangen.

Absenkung des bodens

Wenn jemand ein schiff baut, baut er es in der regel für seine bedürfnisse. Der vorbesitzer mit seiner gattin war ein gutes stück kürzer als ich. Auf dauer den kopf stossen ärgert. Glücklicherweise konnte ich den fussboden vom bug bis im mittebereich um 5cm absenken. Das muss für mich reichen, wesentlich längere gäste müssen den kopf immernoch einziehen. Durch den cockpitaufbau war eine zwischenebene eingezogen worden. So hoch, dass man mit dem innenfahrstand im sitzen das schiff steuern konnte. Mit der konsequenz, dass es zur schiffmitte von jeder seite treppen gab. Da ich nicht vorhabe, an jedem segeltag mehrere höhenkilometer zu laufen, habe ich diese ebene auf das neue niveau vom bugbereich abgesenkt. Bis auf 2 kleine absätze kann man jetzt vom heck zum bug auf einer ebene gehen. Leider geht deshalb auch stauraum unter der plattform verlohren.

Isolierung im schiff

Isolierung erlernen – teil 2

Im weiteren verlauf meiner lernkurve wurde das verkleben der isolierung wesentlich besser. Ob die verwendung von acrylmasse als kleber der ersten schicht dauerhaft hält, wird sich zeigen. Nach den ersten quadratmetern bin ich auf universalkleber aus dem baumarkt umgestiegen. Verklebungen erfolgen grossflächig und nicht nur punktuell. Die isolierplatten im heckbereich habe ich x-fach eingeschnitten, damit es sich an die rundungen der schiffswand anpassen kann. Im ganzen schiff habe ich bis unter die wasserlinie isoliert, immer bis zum nächsten längsspannt. Im heckbereich habe ich bis zum ruderkoker hin isoliert.

Die querspanten sind auch t-träger mit einer höhe von 5,5cm. Da die ersten drei schichten schon 5cm dick sind, habe ich links und rechts davon einen 2cm breiten streifen styrodur geklebt und auf den t-träger einen streifen von 1cm styropor. Nach dem trocknen kam wieder der bandschleifer zum einsatz, um eine fläche zu erstellen (viel staub, atmen einstellen).

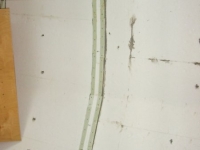

Da so ein schiff keine geraden flächen hat, ist das aufkleben von 10cm breiten folienstreifen die beste möglichkeit. Meine ersten versuche die folie grossflächig zu verkleben, funktionieren zwar, jedoch ist so eine folie keine raufasertapete, die man in form bürsten kann. Kleine folienstücke von 80x50cm gehen gut und können auf den vorhandene steifen mit tape fixiert werden.

Zum abschluss habe ich die dampfsperre zuerst um die querträger aufgeklebt, danach im abstand von ca 50cm wurden 10cm breite streifen geklebt. Die restlichen flächen wurden zwischen und auf diese steifen geklebt. Nach längerer austrocknungszeit (ca. ein halbes bis ganzes jahr) der dampfsperre wurden die ränder mit klebenband komplett abgedeckt. Sollte dicht sein.

Alle verwendeten schrauben habe ich aus der isolierung wieder entfernt. Das hiess bis ende 2011 ca. 4000 mal schrauben der länge 3,5cm und ca. 9000 mal schnellbauschrauben in 2cm rein und rausschrauben. Das kostete mich zwei akkuschrauber und ein paar bits während der bauzeit (konnte ich aber in der garantiezeit tauschen).

Verlegung der essecke

Schlafen oder essen?

Nachdem ich die essecke ausgebaut hatte, stellte sich die frage: alles so in der raumaufteilung belassen oder neue wege gehen? Ich entschied mich wieder für die zweite option. Eine bequeme breitere lümmelecke auf der einen seite mit tisch in der mitte und gegenüber sitzbank zum essen.

Also wanderte die aufenthaltsecke zum bug an die neue schottwand und die küche ein wenig in richtung schiebeluk in der mitte, für einen schnelleren dampfabzug während des kochens. Damit hatte ich die nächsten baustellen eröffnet.

Kabine in der schiffsmitte

Bauhaus mit rundbogen

Falls sich gäste an bord verirren, sollten diese eine eigene kabine bekommen. Diese kann auch von mir während des segelns genutzt werden. Der platz sollte in der schiffsmitte liegen, damit man zwischen den zukünftigen wachen auch ruhig schlafen kann. Die grösse der kabine ist so, dass einer gut schlafen kann, zwei müssen sich zusammen kuscheln. Eigentlich ist es ein eckiger kasten vom 210x140cm, jedoch ist die ecke zum bug hin ein rechtwinkliger bogen von 80cm länge. Dadurch wirkt es im neuen sitz- und essbereich nicht so aufdringlich. Oder: ich wollte endlich mal etwas rundes bauen und ansehen im knickspanter.

Der raum wird erstmal auf unbestimmte zeit als lager benutzt.

Und wo war das?