Im Heck angekommen

Nach drei jahren war ich hinten angekommen. Damit fing die arbeit erst richtig an. Zuerst demontieren, dann alles isolieren, eine backskiste installieren, fenster und luken tauschen, decksdurchführungen von den solarpanels berücksichtigen und die steuerung vom grossbaum mit winsch sollte aufs achterdeck. Dazu holz zum sitzen. Handläufe sollten auch noch aufs deck. Diesmal alles in der richtigen reihenfolge, erst alles schweissen, dann isolieren. Das kostbarste gut, die zeit, musste irgendwie beschafft werden.

Travellerschiene

Da hatte der ursprüngliche eigner endlich mal eine gute idee. Es wurde eine gerade basis-platte aus va auf das achterdeck zur aufnahme der travellerschiene geschweisst. Sogar löcher mit gewinde im richtigen abstand von 10 cm waren vorhanden. Leider in der grösse M10. Die standard X-travellerschienen in der grossen ausführung sind nur für M8 ausgelegt. Also habe ich eine gebrauchte schiene aus der eBucht geschossen, aufgebohrt und für die grösseren schraubenköpfe aufgefrässt. Danach zum eloxieren gebracht (5 euronen für die kaffeekasse). experiment ist geglückt.

Grossschotbedienung

Mein argument für ein mittelcockpit war eine dahinterliegende travellerschiene. Bei einem achtercockpit ist die travellerschiene vor dem ruder oder pinne. Das bedeutet entweder rübersteigen oder sie ist auf dem cockpitdach montiert. Ich persönlich finde meine derzeitige lösung die bessere. Und da ich das schiff auch einhand steuern will, sollten die wege so kurz wie möglich sein. Somit habe ich die neue winsch zentral vor der travellerschiene, auf einen runden va-flansch mit M8 gewindelöchern, montiert. Den travellerwagen steuere ich über zwei selbstgebaute umlenkblöcke, in der ausführung schwerer maschinenbau, links und rechts der schiene. Die umlenkblöcke sind in dauerbeobachtung, ob sie so funktionierne, wie gedacht und gebaut.

Winschen

Die am schiff installierten winschen machten zwar das ganze boot segelschiffiger, aber nicht praktischer. An den mast sollten 20er Enkes winschen, auf dem cockpitdach waren die 27er von Barlow und als genuawinsch die guten 48er 3spreed von Lewmar. Alle nicht selbstholend, halt stand der technik vor 40 jahren. Da musste was neueres her. In der eBucht das ganze gebraucht und passend zu ersteigern hätte sehr, sehr lange gedauert. Da ich ungeduldig bin, wurden alle fünf winschen auf einmal gekauft. Also neu, und für nicht viel bedrucktes papier im tausch. Meine wahl fiel auf die günstigen von Antal. Und da die winschen nicht blitzen, weil schwarzes aluminium, gleich ein paar nummern grösser als die alten. Am achterdeck und auf dem cockpitdach sind jetzt 44er, die man reihum, je nach verschleiss, tauschen kann. Für die genua die gleichen in der 60er ausführung. Aber warum müssen diese massenteile nur so scheisse teuer sein? Am material kann es nicht liegen, mein schrotter gibt da höchsten fünzehn euronen pro stück für den materialwert.

Tankerluken ade

Die heckluke war die erste, die ausgetauscht wurde. Der eingeschweisste grundrahmen hatte natürlich keine handelsüblichen masse, so dass ich ein paar ecken ranflicken musste, damit die neue lewmar-luke passte. Gewichtsersparung netto ca 10 kg und dazu auch noch dicht. Auf dem ersten bild ist die eckige luke erkennbar, auf den anderen bildern lagert sie schon im hintergrund.

Achterdeck

Sitzen auf nachhaltigem tropenholz

Bei meiner ersten und für die nächsten jahre einzigen fahrt mit dem schiff vor dem umbau, ist mir der besonders schmale bereich zwischen ruder und achterdeck negativ aufgefallen. Sitzen war nur auf dem nackten blechdeck möglich. Da es an dem schönen oktobertag vorher schon nachtfrost gab, wurde der moors schnell kalt. Unschön, ungesund, unnötig. Ursprünglich wollte ich das deck aufschneiden und die plicht u-förmig nach hinten vergrössern. Dann hätte dort unter deck die dusche in stehhöhe nicht mehr hinein gepasst. Die lösung war holz auf das achterdeck zu bringen. Das ganze sollte bis zur hinteren decksluke reichen, also ca 1mx2m. Dazwischen liegen die travelerschiene, umlenkrollen, fallenstopper und die grossschotwinsch. Da holz auf blech nach kurzer zeit die korrosion beschleunigt, habe ich das holz aufgeschraubt. 50 M8-muttern habe ich dafür aufgeschweisst und darauf die terrassen bretter geschraubt, blanke seite nach oben. Das hartholz habe ich zusätzlich auf teak gebeizt und reichlich geölt. Darunter ist ein ausreichender luftspalt, der auch das wasser abführen kann.

Noch mehr strom

Sehr oft, fast immer, habe ich von strommangel auf langzeitfahrt gelesen. Also musste mehr strom her. Da ich den geräteträger schon gedanklich ins nirvana geschickt hatte, nutze ich die flächen links und rechts der achterdecksluke. Da passten die begehbaren solarpannels mit je 120w hin. Die Schrauben zur befestigung habe ich schon angeschweisst, montiert und verklebbar werden die pannels erst, wenn alle baustellen am deck abgeschlossen sind.

Da sie nicht immer optimal zur sonne ausgerichtet sind, ausser mittags am äquator, wird der strom über einen mpp-regler an die batterien abgegeben. Bin gespannt, ob das was bringt.

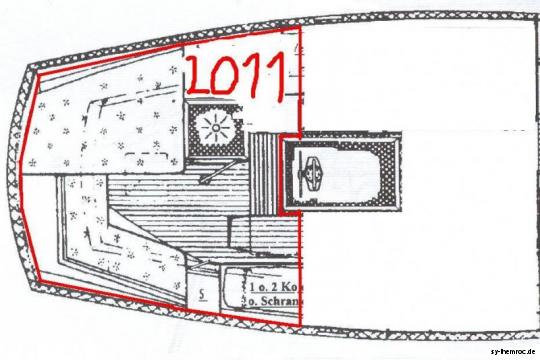

Achterkabine innen

Rentnerbett musste weichen

Das urspüngliche schlafgemach verfügte über ein grosses doppelbett, in der ausführung schwer und stabil, ausgerichtet zur schiffslängsachse. 10er balken unterstützten die tragkraft der breiten liegewiese. Die rahmenparameter der neuen backskiste und das bedürfnis nach einer stehdusche ermöglichten aber nur noch 135cm in der breite, und das ganze quer zur schiffslängsachse. Auch ist das bett nicht mehr von 3 seiten zu besteigen, ein hinnehmbarer verlust.

Neue perspektive

In alle richtungen konnte man aus dem schiff bei geschlossenen luken sehen, nur nicht nach hinten. Hinten ist der zugang zum schiff und da möchte ich schon wissen, wer da so kommt. Also beschloss ich, in die rückwand der kabine eine weitere luke einzubauen. Hier fiel mir wieder die resteverwertung des erbauers auf. Das blech ist 5mm dick, stammte also aus dem unterwasserbereich blechfundus. Vorgesehen waren hier nur 3mm. Das wären ca. 12 kg weniger auf der ganzen fläche gewesen.

Fenster nach mass

Durch die pleiten mit dem verspiegelten sicherheitsisoglas der anderen fenster habe ich im heck gleich auf makrolonscheiben gesetzt. Ein versuch des recyclings des tankerlukenplexiglases war nicht schön, zu dünn und zerkratzt. Kosten für alle drei scheiben unter 20€. Das fenster in der dusche sollte zum öffnen sein. Also entweder ein fenster, das in den vorhandenen rahmen passt, oder den rahmen rausflexen. Ich habe ein ovales Lewmarfenter gebraucht in der eBucht gefunden. Es war überholt mit neuer dichtung und neu eloxiert. Dafür habe ich noch einen alublechrahmen ausschneiden müssen, von innen einen holzrahmen und das konstrukt mit sikaflex verschraubt. Sieht gut aus, ist aber auf der langzeitigen dichtigkeits-beobachtungsliste.

Auspuffverlegung

Der originale auspuff verlief neben dem bett im schrank und endete im heckspiegel. Störte mich aber sehr und behinderte den neuen schlafbereich und die entstehende backskiste. Den alten auspuff habe ich mit dem blech herum rausgeflext und zugeschweisst. Der neue abgasausgang ist über der wasserlinie, in die ecke von spiegel und heck gewandert. Als rohr diente mir die alte motorraumbeatmung aus der plicht. An dieses rohr habe ich noch einen separaten anschluss für den dieselgenerator und für die fäkalientanklüftung geschweisst. Die schlauchführung verläuft jetzt über dem wellenrohr im kiel zum motor.

Windsteueranlage

Jetzt schon? Ja, das thema gehört hier hin, da die befestigungen durch den heckspiegel erfolgte. Kennen wir schon, vier weitere löcher in den rumpf.

Aber zuerst die frage, welche windsteueranlage soll es denn sein? Es gibt so viele hersteller und modelle. Doch bei näherer untersuchung bleiben für das schiff nur zwei übrig. Das liegt am hohen schiffsgewicht, der länge und der vorhandenen hydraulischen steuerung. Zum einen gibt es Windpilot mit der PACIFIC PLUS II mit langschaft als servoverstärktes hilfsruder-system aus Hamburg von herrn Förthmann. Oder alternativ South Atlantic Serie S-600 G II mit langschaft auch als servoverstärktes hilfsruder-system, jedoch aus Argentinien mit deutschem vertrieb und ansprechpartner, lieferung frei haus. Eigentlich bin ich ein lokalpatriot, der ortsansässige anbieter unterstützt. Grosse unterschiede konnte ich nicht erkennen, die funktionsweise beider anlagen ist identisch, beide wiegen um 50 kg. Herr Förthmann hat auf meine mails prompt geantwortet, aber leider nicht so reagiert, wie ich es mir dachte. Vielleicht hatte ich nicht die richtigen keywords benutzt.

Die monetäre differenz von einem drittel weniger ermöglichte mir den kauf der gesamten solarpannelanlage mit regler und alle drei neuen decksluken und deshalb fährt jetzt die South Atlantic mit.

Ich musste die windsteueranlage vor der isolierung des heckspiegels und des einbaus der backskiste realisieren, da die befestigungsschauben durchgebolzt und gekontert werden müssen. Zum einen ist ein abgang im meer ein vermeidbarer gau und würde bei den preisen mehr als nur eine elefantenträne geben. Und zum zweiten lese ich doch des öfteren von anlagen, die im winterlager plötzlich füsse bekommen haben, muss auch nicht sein. Falls die 4 x M10 bolzen sich doch lockern sollten, muss ich durch die rückwand der backskiste an die muttern ran, sollte nach besten wissen und gewissen aber nicht erfolgen. Eine inspecktionsluke in der kiste habe ich vorerst nicht eingebaut.

Backskiste

Der vergessene stauraum

Wohin mit dem ganzen zubehör? Für eine kanalfahrt mag es wohl ohne stauraum gehen. Wohin auf dem meer mit den neun grossen fendern, den festmachern, pütz, schläuchen, schrubber, reserveanker etc.? Das wurde bei der planung und während des bauens einfach nicht berücksichtigt und vergessen. Und warum?

Es wurden zwei verschiedene ausbauvarianten des schiffes miteinander kombiniert, dabei wanderte das wc in den bereich der werkstatt, die gleichzeitig auch der backskistenbereich ist. Im plan passte alles so schön und danach wurde der kopf ausgeschaltet. Puffff weg. Ich habe es als kleineres übel beim kauf verdrängt und nicht bemerkt. Der bugbereich ist für den ganzen klimbim zu klein, der waschraum bleibt und die plicht habe ich nicht, wie vorher gewollt, vergrössert.

Somit habe ich im heck eine backskiste mit zugang von aussen eingebaut. Aus dem deck habe einen 50×60 cm grossen ausschnitt heraus getrennt und hinein einen va-rahmen eingeschweisst. Die kiste war erst im märz des nächsten jahres bezugsfertig.

Ich wollte es mal versuchen, die beauftragung von richtigen professionellen handwerksbetrieben mit email-anschluss, kein fax. Den lukendeckel habe ich in einer schlosserrei anfertigen lassen wollen, jedenfalls teilweise. Die erste version wurde in den falschen massen gefertigt, obwohl eine skizze vorlag. Die zweite war vom material dünner. Das andere blech war gerade ausgegangen und eine neue tafel nicht vorhanden. Somit nur 3mm stark, wobei die vorgesehenen verstärkungsbleche das wieder ausgeglichen hätten. Nach weiteren vier besuchen und vielen wochen später wollte der alte meister mir etwas über schweissverzug einreden und dass sie das mit den verstärkungsblechen nicht schweissen können. Wozu soll ich dann eigentlich einen metalbau-profi aufsuchen, der mich noch stehens verarschen will? Den deckel habe dann so mitgenommen, die verstärkungsbleche mit den schrauben von den schanieren und verschlüssen befestigt und mit sikaflex flächig verklebt. Muss auch gehen, jedoch ist das teil auf die langfristige beobachtungsliste gewandert.

Die backskiste ruht auf einem eingeschweissten rahmen mit kleinen t-eisen von meinem apotheker-schrotthändler. Der dealer hat vieles, ist aber teuer, dafür um die ecke vom schiffsfriedhof. Die abgespeckten kilos vom eingesparten geräteträger sind somit durch die backskiste fast wieder drauf. Schade, musste aber sein.

Freischwebende hydraulikschläuche

Die hydraulikschläuche zum ruderzylinder verliefen unter dem ehemaligen bett und über einen querhauptspannt, bis sie hinter den abwasserttanks im motorraum verschwanden. Die hydrauliksteuerung wurde anscheinend erst zum ende der bauzeit installiert. Dabei bietet sich der lange kiel zur aufnahme von leitungen und schläuchen an.

Das wollte ich eigentlich gar nicht machen, das funktionierende ruder-hydrauliksystem trennen. Musste in diesem fall auch nicht sein. Also habe ich den steuerzylinder abgeschraubt und zwischen dem kielende und dem queurhauptspannt durchgedrückt. Wieder montiert und die schläuche diesmal nach hinten abgeführt, unter die backskiste. Gefällt mir wesentlich besser als vorher.

Kabeldurchführung achtern

Die elektrischen leitungen für die hecklichter und die antennenleitungen wurden im rechten heckbereich durchs deck geführt, ohne schwanenhals. Der verbaute verteilerkasten mit versuchter sikaflexabdichtung war natürlich nicht dicht. Tropf tropf, leck. Aussen werde ich einen schwanenhals mit gummischlauch montieren. Innen passte der halbe knick eines waschbeckenabflusses. Diesen habe ich in den im deck eingeschweissten rohrflansch geschraubt.

Zeit

Zurück zur bemerkung vom seitenanfang, problem der zeit. Die pendelei von Berlin nach Hamburg ist aufwendig, nur fürs wochenende zu kurz. Somit hatte ich einen deal mit meinem arbeitgeber, zwei monate unbezahlten urlaub und eine unterkunft bei freunden. Ansonsten wäre ich nicht soweit in 2011 gekommen.

Und wo war das?